在“宝马集团10年电气化战略”中,第五代eDrive电驱动技术绝对是宝马集团开发电动化车型,面向未来可持续化发展的关键所在。未来,该技术还将应用于BMW iX3、宝马i4量产版及宝马iNEXT等量产版车型上。那被宝马集团寄予厚望的第五代电驱系统又有啥黑科技呢 ?今天我们就一起来揭秘下。

01丨高度集成的三合一系统

电动汽车的续航里程一直是消费者购车时最为关心的问题,那如何能进一步地提升电动汽车的续航里程?俗话说:“发动机动力加十匹不如减重一公斤”,轻量化对于燃油汽车经济性有着重要影响。其实对于电动汽车同样如此,单纯地增加电池度数来提高整车续航里程带来的问题就是整车重量的上升,重量的上升又会降低整车的续航里程使经济比下降。如何合理的平衡电动车的续航里程与重量之间关系?宝马集团给出了自己的答案:“轻量化”。

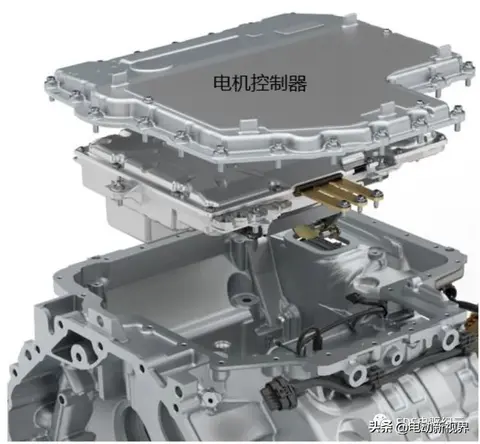

相对于之前的产品,宝马第五代eDrive技术有一个很明显的提升就是高度产品集成化。第五代eDrive电驱动系统在电池、电机、电控三大核心领域可以说全面进化、高度集成,将电动机,变速箱和电力电子集成在同一个中央壳体中。

BMW 第五代edrive三合一电驱系统爆炸图

BMW 第五代edrive三合一电驱系统

与宝马i3(图片|配置|询价)的第一代电驱产品相比,集成了电机、变速箱、电控系统的第五代eDrive 三合一产品的体积比不带变速箱的第一代宝马i3 eDrive电机电控二合一还要小30%,可以节省更多的整车空间。

BMW i3 二合一 Vs BMW 第五代三合一

除了可以带来更好的空间适应性外,与之前的产品相比,第五代电驱系统的电机输出功率与驱动系统重量的比例也提高了约30%。能有如此大的提升主要得益于以下几个方面:一是集成化共壳体的设计减少了电驱系统的零部件;二是第五代eDrive 三合一壳体全部采用铝合金轻量化材质;三是继续采用结构简单的单档变速箱设计,并在变速箱齿轮上开孔进行轻量化处理。

BMW 单档轻量化变速箱设计

可以说壳体采用铝合金轻量化材质、电驱动零部件高度集成化进一步地提升了宝马电驱系统的质量密度及体积密度,充分发挥了电动车电驱动力总成重量轻及机械结构占用空间小的优势。

02丨灵活可随意拓展的模块化设计

在设计之初为了保证第五代电驱动系统可以在不同车型及驱动模式的整车上应用,宝马对驱动单元及高压电池单元进行了灵活拓展的模块化设计,说白了就是第五代电驱系统中电机电控、电池以及充电单元的规格可以根据车辆的设计需求灵活调整。

如下图所示,所有电驱系统主要组件都有着广泛范围的扩展性,可以覆盖从入门级到真正的性能模型的广泛应用。例如,车载充电器的功率范围可从单相3.7 kW到三相11 kW,再到三相22 kW的灵活拓展;电驱动单元可从入门级的插电混动90kW扩展到300kW纯电性能版。

电驱系统模块化设计

BMW 第五代 eDrive 电机平台化

如果说车载充电器和电驱单元的模块化设计是行业内的通用做法并不是宝马的独门绝技,那宝马电池模块的扩展性设计绝对是一大亮点。其实现了采用少量电芯/模块类型去适用于不同类型、不同续航里程汽车的需求(如SUV,轿车) ,电池模块可以根据整车空间布置可灵活地在横向、纵向、轴向方向上扩展延申,即可以通过在汽车底盘上增加电池模块单元的布置数量或高度来实现不同运用的灵活变化。

灵活拓展的电池模组

利用不仅仅是在长度及宽度上,而且电池模组的高度也可以自由变化的特点。在SUV等空间较大的车型上,宝马可以采用高度较高的电池模组,在空间较小,离地间隙较低的跑车上可以采用高度较低的电池模组。

03丨无稀土电机电控系统

橡树岭实验室曾在2016年对BMW i3 的电机与电控系统进行了对标分析,其电机电控与变速箱采用的是分离式结构,电机电控并没有与变速箱集成共壳体设计。根据官方数据,BMW i3是基于360Vdc的电压平台及375Arms电流平台开发的,电机最大功率125kW,最大转速11400rpm,最大扭矩250Nm。以上简单地介绍了BMW i3 电机电控系统,那被宝马集团大力宣传的第五代eDrive电驱系统相对i3又有哪些提升呢?

在功率方面上,根据官方数据公布的数据,宝马第五代eDrive 基于400V 电压平台开发,电机最大输出功率高大210kW,几乎是BMW i3的两倍,最大转矩输出高达400Nm,。要实现这么大的功率及转矩输出,相电流有效值可能要达到620A 左右,这对电机及控制器的散热系统提出了非常高的挑战。据小马达了解,目前很多整车厂都在开发200kW 电驱系统,400多牛米的转矩带来的好处可能就像BMW iX3宣称的那样:“虽然只是单电机后驱,但其百公里加速度只需要6.8S,动力性甚至不输同级别SUV顶配四驱”。

在电机定子方面上,BMW i3电机总成采用的是外置铝制壳体设计,电机定子通过热压进入铝制螺旋水道水套,定子绕组采用常规的圆铜线设计。

BMW i3 圆线电机定子总成

宝马第五代eDrive电机定子则在这两个方面进行了提升:一是和电控,变速箱采用共壳体设计,将电机电控的冷却系统集成到共用的壳体上使整体结构更加紧凑,宝马第五代eDrive仍采用的是水冷设计,也许在下一代产品中宝马会将电机冷却进化到油冷设计,让我们拭目以待。二是电机定子绕组设计从常规的圆线设计进化到四层“Hairpin”发卡扁线,至于扁线设计给电机性能带来的益处此处就不过多阐述,有兴趣的可以去阅读本公众号的“新能源汽车用扁线驱动电机定子技术”里面有详细的讲解。

BMW 第五代Edrive 发卡扁线定子

在电机转子方面上,BMW i3 设计还是令人印象深刻的,采用的是永磁同步电机,走的是转子磁路设计高磁阻转矩技术路线。转子硅钢片的形状有点类似于同步磁阻电机的设计,但它在每极上装有一大一小两个钕铁硼永磁体。转子的永磁体布局和槽形都非常的复杂和特殊,目的是减小电机磁链的条件下(欧美及日本等在电机设计时都会避免或者有意规避使用含有镝铽等重金属的高等级永磁体,降低对稀土的依赖),增加电感凸极率提升电机的磁阻转矩输出占比。

BMW i3电机转子

那什么又是高磁阻转矩技术路线呢?要从永磁同步电机的转矩构成说起。永磁同步电机的转矩从构成上可以分为永磁转矩和磁阻转矩这两部分。

永磁同步电机转矩计算公式

永磁转矩是和永磁体及定子绕组匝数设计参数相关的那部分转矩,磁阻转矩则是与转子磁路设计息息相关的转矩,利用“定转子合成磁通总是沿着磁阻最小路径闭合的原理”。而新能源汽车用永磁同步电机一般采用内置式永磁体转子设计( 如一字型,单V型,V加一型,双V型等),这种结构的转子磁阻在d轴及q轴不同位置上大小不同。当电机运行转子旋转时,合成磁通总在寻求磁阻最小路径时产生的磁拉力就会形成磁阻转矩。

同步磁阻电动机就是利用这种原理将转子d轴及q轴磁路磁阻的不均衡发挥到了极致,其输出转矩“100%”来自于磁阻转矩。同步磁阻电机定子上与永磁同步电机没有太大的差别,但其转子上不需要再配置“永磁体”,设计上需要尽可能在q轴磁路方向上磁阻最小,在半个极距之外与q轴正交的d轴磁路方向上磁阻最大(例如当电机的极数为4时,d轴与q轴的夹角为45度机械角)。如下图所示,同步磁阻电机在运行时如上面分析的一样,定子磁通总在寻求磁阻最小的q轴路径就会产生磁拉力让q轴磁路向自己靠齐,因此就会形成磁阻转矩。但是同步磁阻电机在最大输出功率、振动噪声、功率密度、效率等很多方面较永磁体同步电机还有一定的差距,需要进一步完善提升,目前整车驱动电机还是多采用永磁同步电机。

同步磁阻电机_d轴及q轴转子磁路

上面简单地介绍了磁阻转矩的产生原理,在现实应用中,丰田Pirus电机从第一代转子磁极一字型结构进化到第四代V加一结构,最显著地的变化就是电机输出转矩中磁阻转矩占比的增加,从第一代占比10%大约增加至30~50%之间。那问题随着而来的是为什么在丰田Prius 中应用的电机在不断地提升磁阻转矩的占比?小马达认为一是降低电机成本,在同样输出转矩的情况下,磁阻转矩占比的提升,永磁转矩就会减小,相应地永磁体用量就会减少成本降低。二是满足整车系统不断收严的反电势要求,因为反电势设计过高会可能反向击穿控制器IGBT 及电容,低反电势的设计可以降低控制器IGBT及电容的耐压选型,降低成本。三是提升整车高速工况电机弱磁控制时电机转矩的输出。

以上讲了这么多永磁同步高磁阻转矩电机的好处,而且BMW i3电机的磁阻转矩占比大约做到了30~50%左右,非常优秀。那宝马新一代电机产品肯定会继续深耕永磁同步电机高磁阻转矩技术路线吧?但是宝马却给出了不一样的答案, 其宣称第五代eDrive采用的是无稀土同步电励磁电机,转子采用电励磁方案。

BMW 第五代Edrive电励磁转子

那宝马集团为什么会选择电励磁同步电机呢?

如下图所示,电励磁同步电机与永磁同步电机在定子结构没有太大差别,主要是转子上舍弃了永磁体励磁采用直流电励绕组产生磁场。其最大的优势就是消除了对高性能稀土永磁体的需求。转子通过直流电励磁也为控制提供了额外的自由度,可以通过调整直流励磁电流来改变转子磁场的大小,使其在高速区域具有良好的磁通调节能力,提高峰值功率的输出能力、具备优秀的功率因数调节能力可以使峰值转矩密度最大化、而且在几毫秒内可以完全消除转子电流,这样在这段时间后就不会产生危险的制动转矩,也不会在定子中感应出电动势(电动势的存在会造成整车高速滑行损耗),这些对于永磁同步电机是不可能的。

永磁同步电机转子 Vs 电励磁同步电机

既然电励磁有那么多好处,那是什么一直制约电励磁同步电机在新能源汽车上的应用呢?

主要挑战来自于转子旋转部件。如下图所示,与永磁同步电机的转子结构不同,电励磁同步电机需要一个能将直流励磁能量从静止部分传递到运动转子部分的系统。通常,这一操作是使用电刷和滑环进行的,但滑环和电刷可靠性是一个非常严重的问题,因为由于机械摩擦会导致其磨损,磨损产生的粉尘会污染用于冷却电机的变速箱油和电机绝缘系统。这些问题在高速运行的汽车用牵引电机(高达16000转/分)会更加恶化。以上原因导致滑环和电刷的使用寿命有限,需要经常维护,由于可能产生火花,它们也会带来安全风险。其次,直流电励磁会导致额外的铜损失,这导致其效率要低于永磁同步电机,且由于转子线圈位于电机的中间,转子损失而产生的热量很难消除,这可能会对电机的持续功率输出产生负面影响,与类似尺寸的永磁同步电机相比,其持续功率要低得多。这些都因素都阻碍了电励磁电机在新能源汽车上应用。

电励磁同步电机_电刷及滑环

那宝马是如何解决以上的技术挑战, 让电励磁同步电机在新能源汽车上的应用变成了可能呢?

小马达推测宝马给出解决方案极大可能采用的是新型转子旋转变压器结构来解决转子的励磁问题,旋转变压器允许无接触传递直流电到电励磁同步电机的转子绕组中。这项技术很有潜力使非常经济的无永磁体电励磁同步电机应用于新能源汽车中。在电机效率上,宝马官方宣传的是“励磁同步电机的能量转化率高达93%”。如果是三合一系统达到93%,那无疑是非常高效的。如果是单纯励磁同步电机最高效率高达93%那距离永磁同步电机97%还有一定的差距。但从成本角度看,相对于永磁同步电机及铜转子异步电机(最高效率93%左右),电励磁同步电机还是比较有竞争优势的。

ORNL 转子旋转变压器

在电控方面上,BMWi3的功率控制单元将电机逆变器、dc/dc转化器(~360V到12V)和3.7kW 的电池充电器集成在一起。控制板与驱动板分离设计,控制板布置与驱动板上方。控制板采用两个三核英飞凌的DSP,以及Altera MAX II EPM570 CPLD芯片, 驱动板采用的是英飞凌的1ED020L12-FA的驱动方案,并采用图腾柱进行驱动电流的提升,三相电流检测采用的是LEM的型号为HC5F700电流为700A的电流传感器,IGBT与驱动板的链接使用的是接插件,不用进行焊接。功率模块位于驱动板下侧,采用的是英飞凌的HP2系列的FS800R07A2E3,650V/800A的IGBT模块。可以说BMW i3 电机控制器大部分核心零部件都是由英飞凌提供。根据官方数据,BMW i3峰值功率体积密度为 18.5kW/L,已经超过美国能源局 2022年的目标指导,但离2025年100kW/L还有一定的距离。

BMW i3 功率控制单元总成

BMW i3 电控控制板和驱动板

关于宝马第五代eDrive 功率控制单元信息,宝马集团对外宣传时提及的很少。相信在其产品进入市场后,相应的对标分析就会有热心的网友分享,小马达和大家一样也是翘首以待。相较于永磁同步电机控制系统架构,电励磁同步电机控制系统架构要更加复杂,传统的永磁同步电机或异步电机只需要一个逆变器连接到定子的三相绕组就可以正常工作。逆变器由高压电池馈电,然后逆变成三相交流电供应给电机。

电控系统架构_传统永磁同步/异步电机 Vs电励磁同步电机

对于电励磁同步电机控制系统主要逆变器仍然相同,但为了提供适当的电流进入转子绕组需要两个附加的硬件组件。首先,被高压电池供电的转子电流控制器是必须的,来调节转子励磁磁场的大小。此外,该系统架构中还需一个能量传递系统供应移动的转子,其实就是小马达上面介绍的转子旋转变压器或者电刷滑环系统。

虽然没有太多关于第五代功率控制单元信息,小马达还是为大家精心地准备了几张从不同角度展现其整体结构布置的图片。可以说,宝马的第五代功率控制单元十分的紧凑,巧妙地根据三合一的中央壳体来布置硬件分布,推测其应该把电容及功率模块布置到远离电机壳体曲面,靠近电机壳体侧控制器部分看起来非常轻薄有可能是把控制板及驱动板放到同一个板子上,而且在控制器的上侧也做了不少减重设计。第五代功率控制单元最大输出功率可达210kW,最大电流可能达到620Arms左右,如何独特的设计来支持如此紧凑的结构设计,双面水冷?碳化硅功率模块?让我们翘首以待......

宝马第五代功率控制单元

来源:EDE电驱纪元

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0