李亮 李月光 王卓

山东高速淄博发展有限公司 山东省交通规划设计院集团有限公司

摘 要:通过单锁拉力试验、单组拉力试验、单套拉力试验和不同车型不同碰撞能量的实车碰撞试验,进行拦索式避险车道设计碰撞试验研究。结果表明有效碰撞速度及碰撞能量远超规范值,阻尼器实际拦阻力达到了设计要求,变索力阻拦避险车道实际阻拦效果达到设计预期。

关键词:拦索式避险车道;实车碰撞试验;碰撞能量;阻尼器;拉力试验;

作者简介:李亮(1978—),男,山东莱州人,高级工程师。;

引言

拦索式避险车道是山区公路必不可少的交通安全设施,对防止车辆失控造成重大事故有很好的效果。实车碰撞试验对车型、载重、碰撞初始速度、碰撞角度等条件进行了严格规定,采集碰撞过程中车辆和人员的各种加速度和伤害指标,为各种设施的安全性评价提供关键技术参数,也是我国安全设施投入正式使用前的准入检验检测[1,2]。

1 阻尼器拉力试验

对新型同步锥形筒式阻拦索设备的阻尼器进行了实际拦阻力测试,以验证实际拦阻力是否满足设计要求,分别进行12台阻尼器的单锁拉力试验、两台阻尼器组装后的单组拉力试验以及锥形筒式阻拦设备单网拉力试验[3]。

1.1 单锁拉力试验

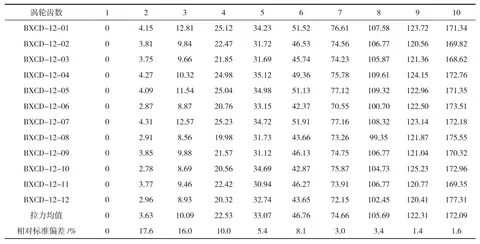

采用吊秤测量,吊秤一端连接阻尼器钢丝绳,一端由装载机牵引,根据变索力阻尼器的设计,对不同蜗杆蜗轮齿进行逐一加载测量,得到各蜗轮齿对应的拉力,结果见表1。

从单锁拉力试验可以看出,12台阻尼器的极限拉力满足设计要求。但阻尼器的拉力值存在一定的差异,这与阻尼器的初始表面状态和接触面关,随着所受压力增大,差异值逐渐变小,在靠近极值时可忽略,说明新型同步锥形筒式阻拦索设备的阻尼器的设计和生产方案可靠,所试制的产品拦阻力指标稳定可靠。为了保证阻尼器组装后,单组拉力均匀,避免由于出锁拉力值的偏差导致设备损伤或车辆受力不均匀出现跑偏现象,根据测得的单锁拉力值对12台阻尼器进行编组,按照编组结果进行设备组装,并进行后续实车碰撞测试。

1.2 单组拉力试验

将12台阻尼器按设计进行配套组装,每两台组装成一组,安装就位。由于单组的设计拉力值已超过检测场所的试验能力,故仅对第5齿的拉力进行了测量,采用吊秤测量每组第5齿时的拉力值,并观察记录两台阻尼器的出锁均匀性和同步性,测试结果见表2。

表1 单锁拉力试验结果/kN 下载原图

表2 三套阻拦索单组拉力试验结果 下载原图

从表2可以看出,三套六组阻尼器拦阻力基本满足设计要求,第5齿的实际拉力值与理论值存在一定的差异,主要是由于阻尼器经过一次试验,造成表面磨损从而影响了拉力值。受试验条件的限制,无法进行单组最大拉力试验,但从第5齿的拉力试验过程及结果证明,单组阻尼器的上下同步设施运行正常,符合设计要求,三套六组阻尼器的第5齿拉力检测值与设计值差别较小,符合设计要求。

1.3 单套拉力试验

每两组设备构成一套设备,分别安装于避险车道左右两侧,安装阻拦网,进行单套阻拦索的拉力试验,由实车碰撞测试的方式间接测得。根据设计,单套阻尼器的设计拉力的极值达到700 kN,采用车型1.5 t小汽车,碰撞速度100 km/h,碰撞能量为578.7 kJ,计算拦停距离为9.3 m,最大拦阻力理论值212 kN;考虑到实车碰撞的复杂性和碰撞成本,单套拉力试验仅对第一组避险车道阻拦系统进行测试,单套两组四台阻尼器初始力均设置为零(1齿),根据碰撞测试得到的车辆重心处加速度曲线及试验结束阻尼器所停留齿数,判定阻尼器拦阻力的大小,并验证拦停距离的实际值与计算值的差异。

在拦阻过程中,车辆重心处的最大减速度为132.3 m/s[2],车辆所受最大拦阻力为198.5 kN,包括车辆所有摩擦力、惯性力、风阻和拦阻网传递的阻尼器拉力,比计算值小13.5 kN,车辆被拦停时,阻尼器蜗轮蜗齿停在第六齿,阻尼器实际拦阻力为172.6 kN,实际拦停距离10.7 m,比理论值大1.4 m。

2 拦索式避险车道实车拦阻试验

2.1 组合实车拦阻试验

为了论证拦索式避险车道实际阻拦效果是否满足设计要求,委托具有国家计量认证的检验检测机构进行了实车拦阻试验。检验检测机构采取的车辆加速方式为落锤式牵引加速,见图1。该检测单位是目前国内唯一具备20 000 kJ以上碰撞能量,符合碰撞能力要求的检测单位。

图1 落锤式汽车加速系统 下载原图

为充分论证拦索式避险车道的使用阻拦效果,采用小型客车(1.5 t)的低速(60 km/h)和高速(120 km/h)试验,大型客车(14 t)的低速(60 km/h)和高速(120 km/h)试验,大型货车(49 t整体式和鞍式)的低速(60 km/h)和高速(120 km/h)试验。其中大型货车高速试验的碰撞能量已达到27 200 kJ,远超出目前规范的最大值,是目前交安设施实车碰撞能量的4倍多,如果考虑碰撞角度,碰撞能量是规范最大值的35倍。试验结果见表3。

表3 实车碰撞试验结果 下载原图

2.2 阻拦网材料选择

设计方案中,阻拦网材料选用高强柔性布带编制而成。在检测过程中采用的阻拦网形式若采用角钢包边,阻拦网两侧角钢受力变形较大且变形不均匀,在高能量碰撞中导致阻拦网部分钢丝绳断裂影响阻拦效果;后期所有检测用阻拦网均采用无角钢包边形式。为保证不因阻拦网断裂影响试验结果,每次试验后均需更换阻拦网,并且要求阻拦网所用钢丝绳与阻尼器拦索钢丝绳相同[4]。

3 结语

(1)三种车型均进行了有效拦停,拦停距离符合设计要求,阻拦过程中乘员碰撞速度及加速度满足要求,测试车辆变形情况满足要求,避险车道阻尼器在整个测试过程中运行正常,可按设计要求快速回收拦阻索。(2)可有效拦停的碰撞能量最大为49 t货车碰撞速度60 km/h的碰撞能量6 800 kJ,该能量已超出目前最大规范值6 520 kJ,试验中采用的49 t货车碰撞速度120 km/h的碰撞能量在国内尚属首例,碰撞能量已达到27 200 kJ,是目前交安设施实车碰撞能量的4倍多,若考虑碰撞角度,碰撞能量是规范最大值的35倍。

参考文献

[1] 山区高速公路长大下坡路段交通安全管理措施评价方法研究[D].西安:长安大学,2021.

[2] 陈友谅,肖宁.高速公路避险车道设置综述[J].公路交通技术,2009(3):150-153.

[3] 马亮,谢凤禹,张汝文.蒙新高速公路网索式避险车道试验研究[J].公路,2009(4):46-52.

[4] 荆坤,周应新,岳瑞强,等.蒙新高速公路网索式避险车道的网索拦截系统组成及施工工艺探讨[J].交通标准化,2009(21):188-193.

声明:我们尊重原创,也注重分享。有部分内容来自互联网,版权归原作者所有,仅供学习参考之用,禁止用于商业用途,如无意中侵犯了哪个媒体、公司、企业或个人等的知识产权,请联系删除(邮箱:glyhzx@126.com),另本头条号推送内容仅代表作者观点,与头条号运营方无关,内容真伪请读者自行鉴别,本头条号不承担任何责任。

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0