螺栓连接是电池包的一种重要连接方式,由于振动影响可能会产生松动,其连接可靠性影响电池系统的性能和安全。文章主要采用模拟仿真和试验测试方式,研究电池包上下箱体之间的螺栓连接扭矩衰减情况,通过仿真计算电池包的模态振型,并分析螺栓受力分布,参照《电池包及系统安全要求及试验方法》(GB 31467.3-2015)中对电池系统耐振动性的要求,开展电池包整体随机振动试验,对比振动前、振动1 h和振动3 h后,电池包上下箱体螺栓的扭矩衰减相对值及其分布规律。研究结果显示,随机振动1 h后,螺栓扭矩衰减6%左右,振动3 h后,螺栓扭矩衰减均值衰减17%左右,且电池包结构特点影响螺栓扭矩衰减分布,在有固定吊耳的位置区域,扭矩衰减较小,而在缺乏固定吊耳的区域,螺栓扭矩衰减较大,其为电池系统螺栓连接可靠性提供参考依据。

箱体紧固件;扭矩衰减特性;车用动力电池;随机振动试验

近年来,新能源汽车行业迅猛发展,广泛应用高比能大容量动力电池系统,其安全性能和耐久性受到越来越多的关注,而电池箱体紧固对其性能和耐久性具有关键影响。

电池系统零部件众多,包括模组、上下箱体、高低压电气元件、冷却系统以及固定支架等等,这些零部件有多种连接方式,其中螺栓连接应用广泛,例如:上下箱体之间的连接、模组与下箱体之间的连接、电气元件与固定支架的连接等等。螺栓拧紧扭矩的大小,决定了零件间的连接强度,而紧固件的松动极可能引起动力电池系统的故障或者失效[1]等安全问题。尤其上下箱体之间的连接,还起到确保密闭性的作用,为了确保电气安全,电池箱体内不能进尘进水,且需要达到IP67[2]。电池包长、宽尺寸一般在1 m以上,上下箱体之间的法兰面接触属于大平面接触,利用密封圈(硅胶泡棉)和螺栓拧紧配合实现密封。这种弹性材料一般会通过降低拧紧速度或者使用“拧紧-松半圈-拧紧”的方式,来保证残余扭矩达到规定要求。对拧紧顺序也有要求,为了能够保证螺栓拧紧后,整个平面内几十个螺栓承受的应力均匀分布[3],拧紧过程中应采用左右对称交替拧紧的顺序。扭矩值应按照螺栓扭矩标准《汽车用螺纹紧固件紧固扭矩》(QC/T 518-2007)中规定。

国标《电池包及系统安全要求及试验方法》(GB 31467.3-2015)规定了电池包海水浸泡试验要求,即将整包淹没在3.5%NaCl溶液中2 h,并持续观察,电池包无着火或爆炸现象。GB 31467.3-2015又增加了振动后电池包海水浸泡的试验要求,即电池包经过国标的随机振动后,再进行海水浸泡试验,仍需满足不起火不爆炸、无泄漏或外壳破损、起火或爆炸现象,其电池绝缘电阻应不小于100 Ω/V。因此,提高螺栓等紧固件在动力电池系统上的可靠性连接非常关键,文章将研究在电池包随机振动前后,其上下箱体的若干紧固螺栓扭矩的衰减变化及其分布规律。

1 紧固件扭矩及松动分析

解慧等[4]从螺栓啮合表面摩擦系数变化入手,研究了振动状态下螺栓的松动行为,结果显示摩擦因数是引起松动阶段变化的主要原因。张宇等[5]开展了螺栓连接仿真计算,提出以 beam 单元轴向应力功率谱密度均方根(Root Mean Square, RMS)值作为电池包螺栓连接振动松动评估参数,并结合某电池包工程实例研究发现,电池包螺栓振动松动风险高于结构强度破坏风险。力神动力电池系统有限公司黄卫峰等[6]研究了紧固件在动力电池系统上的可靠性设计,提出了在动力电池系统不同位置的安装注意事项。朱光宇等[7]评估了安装于车辆纵梁上充电机连接螺栓的振动耐久性和可靠性,结果显示不同等级的螺栓组合振动后衰减率不同,螺栓等级强度越高,振后预紧力的衰减率更大。徐佳宁等[8]基于Simscape搭建了动力电池串联模型,模拟仿真电池螺栓松动后,引起的电池内阻变化和电池电压输出故障。李海蛟等[9]探究了转向器螺栓紧固力、摩擦系数与拧紧力矩的关系,并指出调节螺栓摩擦系数、拧紧力矩等可改善防松效果。王开平等[10]研究指出冲击载荷下在材料松动期内冲击载荷幅值越小、螺纹初始间隙越小,螺栓松动越不容易发生。刘光辉等[11]分析了输电铁塔螺栓连接松动问题,随着振动幅值增大,螺栓残余预紧力显著下降。

2 电池包模态仿真

2.1 螺栓位置及编号

考虑上下箱支撑面摩擦系数和螺栓摩擦系数,按照QC/T 518—2007,需保证扭矩值为9.5~10.0 Nm。本案例中,电池包上下箱体之间的连接采用8.8级M6外六角螺栓,其54个螺母镶嵌在下箱体上,并成左右对称分布。电池包前端有2个与车体固定用的吊耳,且左右还各有4个吊耳,后端无吊耳,如图1所示。螺栓编号为1~54号,其从电池箱体的后端开始,往前端逐渐变大,如图2所示。

图1 电池包结构

图2 螺栓编码示意图

2.2 电池包仿真

利用ANSYS软件开展电池包模态仿真计算,并在电池包的所有固定吊耳处施加全位移约束,同时分析模型包括电池包主要组件(上下箱体、模组、固定支架、热管理系统),其上下箱体模型用4×4壳网格划分,模组用六面体网格划分,如图3所示。

从模态振型图3中可以分析出,在1阶模态时,电池包上壳的振幅变形较大,基本呈左右对称,并位于中央偏前端位置;在2阶模态时,电池包后端的振动幅度较大,电池包前端的振动幅度较小,其原因在于电池包后端放置了两层模组,此处的自身重力较大;电池包3阶振型和4阶振型中,振幅较大位置也都位于电池包后端或上盖中央,因此,这些位置的螺栓受力也会较大,容易发生较大的扭矩衰减。

图3 电池包模态仿真分析

3 振动前后螺栓扭矩测量与分析

3.1 正弦振动试验

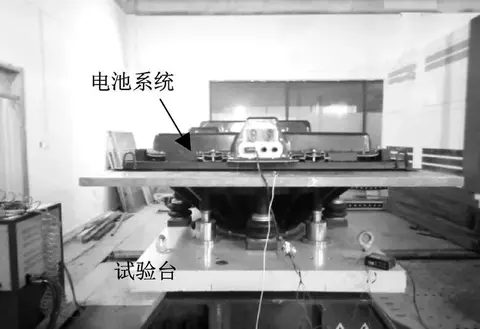

按照GB/T 31467.3-2015 第1号修改单的测试要求,采用加速测试方式分别对电池包做了1 h和3 h的正弦振动试验,其具体振动方向为轴,将测试对象安装在振动台(如图4所示)上,电池包进行15 min正弦波振动,振动频率从7 Hz增加至50 Hz再回至7 Hz,此循环在1 h内循环4次,3 h中重复12次。振动频率和加速度的关系如表1所示,测量振动前后上下箱体的螺栓扭矩值变化。

图4 电池包振动试验台

表1 频率与加速度

试验序号频率/Hz加速度/(m/s2) 17~1810 218~3010~2 330~502

3.2 振动前后扭矩值分析

电池包经过1 h正弦振动前后,上下箱体连接的54个螺栓扭矩值测量结果如图5所示。螺栓扭矩值的测量方式为利用数显扭矩扳手,使用拧紧法进行扭矩测量。

图5 电池箱振动1 h前后扭矩

电池包经过3 h正弦振动前后,上下箱体连接的54个螺栓的扭矩值测量结果如图6所示。

图6 电池箱振动3 h前后扭矩

测试结果表明,振动前螺栓平均扭矩值为 10 Nm,振动1 h后,大部分螺栓的扭矩稍有衰减但仍保持在9 Nm以上,衰减幅度很小,其平均扭矩值为9.4 Nm。振动3 h后,螺栓的扭矩衰减加速,最低则衰减到了6.3 Nm左右,平均值衰减为8.6 Nm。由此可以看出,在长时间振动的作用下,容易造成紧固件松动。

计算电池包振动1 h和振动3 h前后,每个螺栓扭矩的衰减率并进行对比,如图7所示,其中虚线为添加的线性趋势线。

振动1 h和振动3 h后,螺栓扭矩衰减的幅度不同。从图7中可见,振动1 h后,扭矩衰减均值在6%左右,且超过2/3的螺栓扭矩衰减率在10%以内,全部螺栓的扭矩衰减率在20%以内;振动 3 h后,扭矩衰减均值从6%增加到17%左右,有超过10个螺栓的扭矩衰减率甚至超过30%。

图7 2种振动时间衰减率对比

另外,从图7中可以发现编号较大(40~54号)的螺栓,衰减幅度较小。原因是这些编号较大的螺栓位于电池包前端,如图2所示,此位置放置有4个固定吊耳,因此,附近区域的振幅较小且螺栓分布较密,所承受应力峰值较小,故而螺栓的预紧力衰减较小。这一结果也与电池系统模态仿真计算的结果相匹配。

为防止此种情况发生,需优化紧固件的防松设计[12],如可在螺帽下加弹簧垫,并设计合理的螺栓分布密度以及拧紧顺序,从而降低螺栓扭矩的衰减率,对电池系统的螺栓连接可靠性有非常重要的意义。

4 结论

本文主要论述了电池系统上下箱紧固要求,紧固件在动力电池系统上的拧紧规范,并开展了电池包随机振动试验,测试了试验前后上下箱螺栓的紧固扭矩的变化,对比分析了相应的扭矩衰减情况,随机振动1 h后,螺栓扭矩衰减6%左右;振动3 h后,螺栓扭矩衰减均值衰减17%左右,且电池包结构特点影响螺栓扭矩衰减分布,在有固定吊耳的位置区域,扭矩衰减较小,而在缺乏固定吊耳的区域,螺栓扭矩衰减较大。实测结果与仿真分析预测情况相一致,即通过仿真分析了解电池系统的振型状态,判断螺栓受力分布趋势,合理设计螺栓的分布密度,并结合实际连接过程中在螺帽下加弹簧垫等,可降低螺栓扭矩的衰减率,从而为动力电池系统紧固件的防松设计提供了指导。

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0