前言:

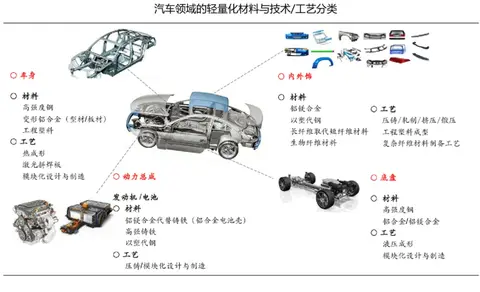

在现代汽车工业中,汽车轻量化成为了我国工业制造的主要研究方向,而实现车身轻量化一般首先选用强度高、质量轻的材料,其次,根据材料的特点,需对车身结构进行较为合理的设计,对车身零件的结构和工艺进行更优良的改进等。

汽车轻量化设计示意图

将优良的焊接技术运用在铝合金车身中,可在保证车身强度、刚度、模态、疲劳、碰撞安全性、抗冲击性能的前提下,最大限度地减轻了整车质量。

现代汽车轻量化发展主要在于进行新材料的应用,铝、镁、钦合金等材料均属于密度比较低的轻金属材料,其中部分铝合金系列的强度也比较高。目前,铝合金材料在车身结构上的应用逐渐成为了汽车工业的发展趋势。

铝合金材料的车身结构

车用高强铝合金研究现状

全铝车身在结构上要实现轻量化的重点在于该车身材料在质量轻的前提下如何满足整车刚度、强度等性能的要求。铝制车身基本框架由多种复杂断面的铝合金型材构成,一般车身盖板由铝合金板冲压而成。

铝材的连接包括焊接和铆接,其中焊接连接不仅重量轻,同时节省了材料。车身结构在发生碰撞时,材料反映出的抗冲击载荷性能是材料力学特性最直观的表现,因此,研究材料本身的动力学性能是非常有必要的。

车身碰撞材料分析实验图

通过大量学者们的研究发现,铝合金在动态冲击载荷下的力学性能不同于静态载荷下的力学性能,表明铝合金在变形过程中表现出应变率效应的敏感性。除此以外,材料组成发生断裂失效时,断裂失效时的应变和材料所处的应力大小有着极其重要的相关性。在C-NCAP 实际应用实验中,车身的框架结构会受到正面碰撞,侧面碰撞以及各个角度的偏置碰撞等工况的检验。

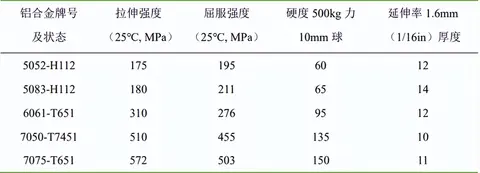

一般来说,在车身材料所受应力大小变化时,车身材料发生变形的应变率为 10~100s-1之间因此,对于车身结构轻量化的设计来说,研究该应变率范围内的铝合金的动态力学性能以及不同应力下铝合金材料的应力应变行为具有重要意义。下表为不同型号铝合金力学性能对比。

不同型号铝合金力学性能对比

6系铝合金为A1-Mg-Si系列铝合金,以镁合金和硅合金作为主要的合金元素,这一系列铝合金通过热处理可提高其强度性能。

6061-T651是6系铝合金中的优质合金,虽然没有7系铝合金的强度高,但6系列铝合金具有良好的冲压成型性能,并且该系列铝合金在固溶淬火状态下的时候屈服强度较低,使其具有优良的弹性变形和塑性变形能力,适用于各种复杂结构下的冲压成型产品。

6系合金具有“停放效应”,当材料完成淬火之后须立刻进行人工时效处理从而使其获得更高强度。由于6系铝合金的主要强化相为Mg2Si,在人工时效状态下,当硅含量为2%以下时,6系铝合金的最大强度会随着硅含量的增大而增大。另外,6系铝合金因具有良好的耐蚀性和阳极氧化性等优良的独特性能使其在汽车、船舶、航天等工业领域得到了广泛的应用。

6系铝合金

7075铝合金是一种高强度铝合金,具有高强度可热处理性、良好的加工性, 其优良的特性适合飞机构架及高强度配件,广泛应用于汽车产业以及航天制造业。7075铝合金在铝合金材料中属于高强度合金之一,其强度高达500~700 MPa。 其主要强化相为η(MgZn2)和T(Al2Mg3Zn3)在α固溶体中有很大的固溶度并随 温度下降而显著减少,因此合金有强烈的时效强化效果。

铝基复合材料的制备方法

铝基复合材料的研究是为了更好的探索增强剂对铝合金的改性和加强,铝合金价格低,自身具有良好的塑性、韧性和易加工性,使其拥有极强的可塑性,为其实际工程应用提供了参考依据。铝基复合材料的制备有多种工艺制备方法,例如搅拌铸造法、压力浸渗法、粉末冶金法、喷射沉积法等。

1、搅拌铸造法

搅拌铸造法指的是将固体合金放入高温炉内进行熔炼,加入增强剂通过机械搅拌装置使颗粒增强体与液态金属基体充分混合均匀,然后通过常压铸造或真空常压铸造或压力铸造制成复合材料坏锭或零件。

搅拌铸造法最大的优点在于采用常规的熔炼设备,成本低廉,可以制备精密复杂零件,其操作简便、复合材料均匀性好、生产效率高、可制成不同形状的模具,操作性好,是实现产品工业化的优良途径。但仍存在一些问题有待解决,如:铸造缺陷(气体、夹杂物的混入),颗粒分布不均匀,另外,复合需要较长时间和较高温度,颗粒体积分数过高会使金属基体熔体的粘度增大,使颗粒再混入变形区,增强体的体积分数一般不超过25%。

搅拌铸造法示意图

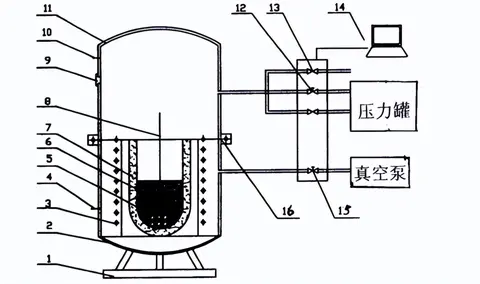

2、压力浸渗法

在压力渗透工艺中,首先需要将增强材料冷压到预定尺寸和形状的预制件中,并加热到固定温度保持,然后在真空或压力下浇注精炼的熔融金属,使其完全渗透到预制件中,凝固后保持一段时间,最终获得所需的增强体复合材料。压力浸渗法中材料预热温度、压力大小以及熔体温度等一些工艺变量是制备复合材料中极其重要的部分。

压力浸渗法工艺简单、操作简便、周期性短,同时可用于大批量产品生产和体积占比较大的增强材料,因此成为了制备颗粒增强金属基复合材料的常用方法之。

压力浸渗工艺过程中对预制件的预热处理能够提高增强体颗粒的分散性,及其与基体的界面强度,压力浸渗制备周期短,增强体和金属熔液在高温下的接触时间短,不利于界面反应的发生,冷却速度快,凝固迅速,易于获得晶粒细小的组织。因此,复合材料在压力浸渗技术条件下更容易实现优异的性能。

压力浸渗法时域图

3、粉末冶金法

粉末冶金法就是将基体材料粉末与增强材料粉末按一定浓度比均匀混合,经压片机在高温下压制并且烧结成型,得到成分均匀的粉末冶金复合材料。粉末冶金技术在用于制备金属基复合材料的传统工艺上较为成熟,该技术制备温度较低,并且可以使得增强体与基体体积分数比例较为精确,同时可根据增强体浓度任意调整,所制得的复合材料组织均匀、性能优异,因此粉末冶金适用于制造非连续增强金属基复合材料。

4、喷射沉积法

喷射沉积法是1969年 Singer教授提出的,该方法是指在高能的惰性气体流中将熔融的金属雾化,使其与增强体粉末在雾化器中充分混合,快速凝固得到复合材料。该方法可以任意调节增强材料的含量,并且增强材料与基体熔液可以有效控制接触时间,使得界面处反应得以控制。

霍普金森压杆(SHPB)实验

对于材料的动态力学性能试验,根据不同大小应变率的划分,可以将试验分为准静态、静态和动态试验。其中对于动态试验又可分为低应变率、中应变率和高应变率并做出如下划分,如下表所示。

分离式霍普金森压杆(SHPB) 装置在102~104s-1中高应变率下是一种广泛的应用测试技术。Kolsky和Davis等人于1940年末对其装置进行了改良,在使用撞击杆作为冲击压缩动力源的同时将原有装置的压杆分离成两部分,分别为入射杆和透射杆,将试样置于入射杆与透射杆之间冲击时受到脉冲载荷产生动态变形。

分离式霍普金森压杆装置主要由子弹、撞击杆、入射杆、透射杆、吸收杆以及数据采集系统构成,SHPB装置示意图如下所示。

当撞击杆以一定速度撞击输入杆时,由一维应力波理论,在受到撞击杆的冲击载荷时,入射杆内部会出现一次入射应力脉冲,当应力脉冲传递到该入射杆与试样接触的一端时,此时试样在脉冲载荷作用下发生变形,并且在入射杆中形成了一个返回的反射应力脉冲,同时穿过试样的应力脉冲传递到透射杆中形成了透射应力脉冲。

在SHPB测试时,应变片反馈出入射应力脉冲信号和透射应力脉冲信号,并且由SHPB装置的测量系统所采集。

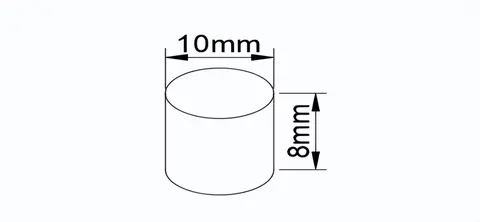

根据分离式霍普金森压杆实验装置中杆件大小的要求,选择的铝合金试样为圆柱形试样,尺寸如下图所示。

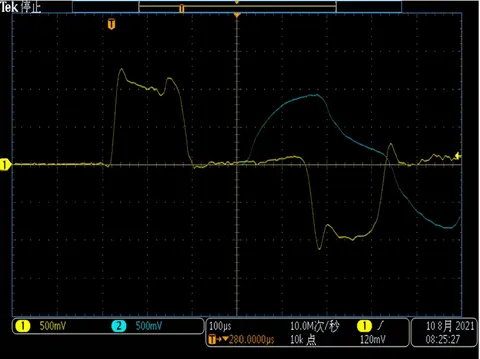

实验过程中将处理后的圆柱型试样分别放在入射杆与透射杆之间,用凡士林将试样和两根长杆固定,以防冲击过程中脱落,此时将入射杆推到一定位置,调整子弹的位置,控制气压强度,当气压值达到预定气压时开始冲击,冲击结束后示波器上显示出入射波、反射波和透射波的传播路径和波形图,如下图所示,同时产生两组数据,分别为通道1与通道2的信号波。

6061铝合金在动态冲击实验下的力学行为,分析发现,在应变率为250 s-1~400 s-1时,材料流动应力增加幅度较小,说明6061铝合金在应变率较低时 应变率敏感性较低,最终应变与应变率呈正比关系,表明6061铝合金延伸率较高, 延伸性较好,即有一定的应变率效应,但应变硬化不明显,总体接近理想弹塑性。

7075铝合金在动态冲击实验下的力学行为,分析发现,在应变率为250 s-1~500 s-1时,7075铝合金的流动应力随应变率增大而增大,并且在弹性变形阶段,流动应力迅速增大,此时弹性极限和屈服强度也随之变大,同时材料的卸载应变随着应变率的增加而增大,表明7075铝合金在应变率为250 s-1~500 s-1下具有应变率敏感性并表现出明显的加工硬化行为。

研究了6vol.%SiCp/6061Al复合材料在动态冲击实验下的力学行为,分析发现,6vol.%SiCp/6061Al复合材料随着应变率的增大,总体上材料的流动应力变化趋势并不明显,在相同应变率下,材料流动应力随应变增加逐渐增大。

表明6vol.%SiCp/6061Al 复合材料有明显的应变硬化效应,但在应变率为250 s-1~500 s-1 下6vol.%SiCp/6061Al复合材料的流动应力对应变率不具有敏感性,并且材料的卸载应变随着应变率的增加而增大,同时发现了由于复合材料铸造时的不均匀性,使得 6vol.%SiCp/6061Al复合材料在冲击强化前应力-应变曲线会出现上下振荡的现象,这种现象被称之为“动态应变时效”现象。

参考文献:

《挤压铸造锌铝合金力学性能及摩擦磨损性能的研究》

《铝合金时效成形微观组织和性能及疲劳断裂特征》

《7075-T651合金厚板预拉伸断裂原因分析》

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0