文丨胖仔研究社

编辑丨胖仔研究社

前言

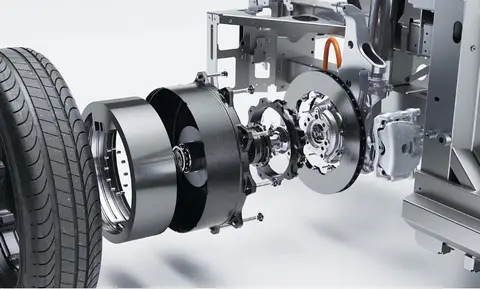

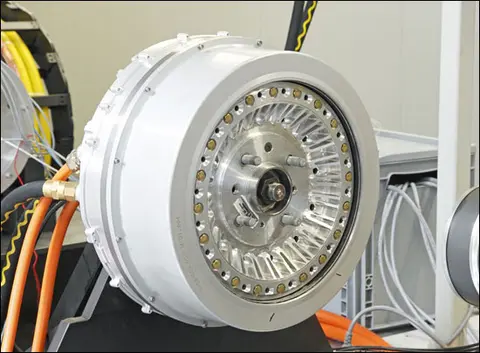

随着电动汽车的发展,轮毂电机在电动汽车上得到了越来越广泛的应用。本文对一种电动汽车轮毂电机结构进行了设计研究,将该电机安装在电动汽车轮毂内,通过控制该轮毂电机的旋转速度,实现电动汽车在行驶过程中的驱动。

该研究解决了传统电动汽车驱动装置结构复杂、制造困难、成本高、不易安装等问题,简化了电动汽车结构,降低了整车成本,提高了生产效率和经济效益。该研究对促进我国电动汽车的发展具有重要意义。

机构设计

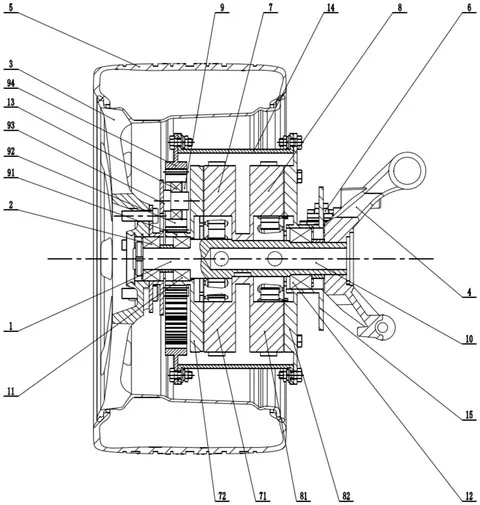

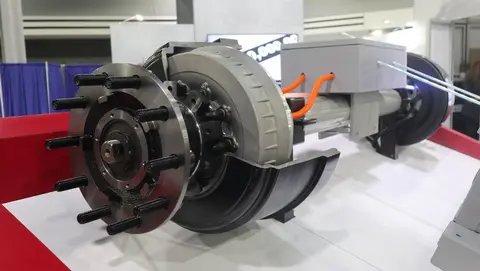

电机安装在轮毂内,通过电机驱动轮毂转动,该电机安装在电动汽车的后轴上,利用轴承座固定在电动汽车的后轮轴上,通过轴承座固定在电动汽车的后轴上,利用轴承座固定在电动汽车的前轴上。

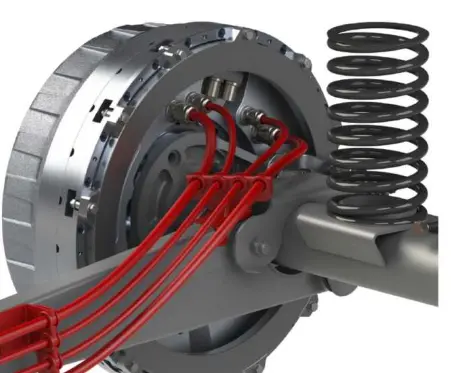

该电动汽车轮毂电机结构中,驱动电机安装在轮毂内,通过轴承座固定在电动汽车的后轴上。驱动电机与轴承座之间设置有联轴器,联轴器通过滚动轴承与车轮连接。该轮毂电机采用蜗轮蜗杆结构进行驱动。

该轮毂电机采用永磁无刷直流电机作为动力装置,可以实现无刷直流电机的无级变速功能。驱动电机与车轮之间设置有联轴器。该联轴器由两个部分组成:第一部分为旋转主体,其上设有一对滑动轴承;

第二部分为传动装置,其上设有一对齿轮副。该联轴器通过齿轮与车轮之间的啮合传动带动车轮转动。该轮毂电机结构中,驱动电机通过联轴器与车轮之间的啮合传动带动车轮转动,可实现无级变速功能。

滑块:滑块采用滚珠轴承结构,在滑块上设置有进、出油孔,由蜗轮、蜗杆以及轴承组成。齿轮通过蜗杆与蜗轮啮合带动滑块转动,在蜗杆的一端设置有齿轮啮合的齿槽,另一端设置有导向槽,在齿轮与滑块啮合的过程中。

滑块的底部带动齿轮进行转动,在运动的过程中,滑块通过导向槽与蜗杆啮合的过程中不断被压紧。滑块与滑轨之间设置有一对滑动轴承,在轴承上设置有进、出油孔。滑动轴承的作用是保证滑块与滑轨之间良好的润滑和传递动力。

并能防止由于滑轨不均匀磨损导致电机转动时产生较大噪音。当滑块滑动时,与其接触的滑轨部分会发生磨损,当磨损严重时就需要对滑块进行更换。

磁路设计

电机磁路是指电机工作时,磁通与电流的关系,决定着电机的电磁性能。设计时要根据电机的结构、尺寸、性能指标、制造工艺等,综合考虑材料价格和加工工艺等因素,选择合适的磁路模型。

本设计采用的是永磁同步电机磁路模型。其中:P为定子绕组数;N为定子铁芯长度;H为绕组内径;d为定子槽的宽度;q为定子铁芯齿数;P和Q分别是气隙长度和定子铁芯长度。

其中:G为永磁体厚度;M为永磁体宽度;H为绕组内径;q为绕组外径;P和Q分别是定子绕组的匝数和槽数。

其中:A、B、C、D分别为线圈匝数、槽系数和极弧系数。

电机设计时要对永磁体和绕组进行优化,尽量降低永磁体厚度,以减小磁路长度。此外,考虑到实际装配需要,磁路模型中线圈匝数和槽数取整数。

热分析

电机发热的主要原因是温度升高,导致电机内热量增加,从而影响电机的正常工作。电机内部的热量主要由机械损耗、电磁损耗和周围空气对流产生的热量三部分组成。当电机运转时,它会产生机械损耗和电磁损耗。

其中机械损耗是电机内部发热的主要原因。当这些发热的热量聚集在一起时,就会导致温度升高。电机在运行时会产生很多热量,如果不能及时将这些热量释放出去,就会影响电机的正常工作。电机温升过高还会缩短电机使用寿命。

为了减少转子铜耗,可以采用以下方法:一是选择更好的材料;二是在转子表面刷镀铜层;三是对转子进行改进设计。这些方法可以有效地减少定子铜耗和转子铜耗。

针对上述问题,本文提出了一种新型的轮毂电机结构方案并对其进行热分析。轮毂电机采用一种新型的轮毂结构方案,它由多个轮毂组成一个整体;每个轮毂通过轴承和定子相连;每个轮毂由两个定子和一个转子组成;

每个轮毂中包括一个永磁体和一个电磁铁;每个轮毂由一个轴承、一套转子、一套电磁铁、一套轴承和一套转子组成。在每个轮毂中都有两个固定的轴承,而每个转子中有两个固定的转子和四个定子铁芯;每个转子上都安装了一组永磁体;

每个定子上都安装了一组转子和一组电磁铁;每个转子上都有一个永磁体、一个电磁铁和一个轴承;在每个定子上都安装了一组轴承,而在每个转子上也安装了一组轴承。

该结构方案最大的优点是不需要对定子进行改造,且不需要改变结构。这种新型结构可以有效地降低电机的损耗和温度。

控制系统设计

控制系统的设计主要包括系统总体方案设计、硬件设计和软件设计。根据上述技术要求,结合当前国内电动汽车应用的实际情况,本研究确定采用 PWM控制方法对电动汽车轮毂电机进行控制。

由于本研究中应用的是交流感应电机,在考虑到电机功率因素和开关磁阻效应等影响因素后,电机的实际转速为2 000r/min,该转速可以满足电动汽车运行要求。由于本研究中使用的是轮毂电机,因此电机的额定功率可以通过轮毂电机功率计算方法来确定。

根据此计算方法,本研究中所选用的轮毂电机功率为20 kW,额定转速为2 000r/min,为了方便控制,本研究将该电机的额定功率设计为20 kW。

硬件设计:(1)采用MSP430单片机作为核心处理器进行 PWM信号的产生和放大处理;采用MC52446作为功率放大器件对 PWM信号进行放大处理;采用74HC595作为驱动芯片,驱动电流为2A。

(2)其中,采用电流型电压型输出调理电路完成对输入电压电流的放大处理;采用两路隔离开关电源作为电路供电和保护电路。

其中,采用4通道A/D转换芯片AD623,将数字量转换成模拟量,完成对电机转速的控制;采用12位A/D转换芯片AD623和 FPGA芯片实现对电机电流信号和电压信号的采集与处理。

其中,采用LTC2560作为电流传感器采集电流信号;采用MSP430F149作为电压传感器采集电压信号;采用74HC595作为驱动芯片进行电压和电流的放大处理;采用74HC595和单片机PIC16F877相结合的方式实现对电机转速和电流信号的采集处理;采用 MOSFET管作为电流检测器件实现对电机电流的采集处理。

实验验证

根据以上设计原则,完成了一台电动汽车轮毂电机结构的设计。该电机采用的是永磁无刷直流电机,功率为1.5 kW,额定转速为1200r/min,额定功率为25 kW。该电机具有结构简单、制造成本低、易安装等优点。

通过对该轮毂电机进行实验验证,可以看出该轮毂电机具有良好的性能,能够满足电动汽车行驶的要求。在实验过程中,该轮毂电机能够稳定工作,工作状态良好,没有出现异常情况。同时也验证了设计的合理性。

由于该轮毂电机的功率较大,因此在行驶过程中需要有相应的制动系统来控制其转速。因此在实验过程中还需要进行制动实验以验证其制动效果是否良好。

制动实验:在制动实验中,该轮毂电机在额定转速下进行制动,并用测速仪测得了在制动过程中轮毂电机的转速。该轮毂电机的转速为1500r/min。

在制动过程中,该轮毂电机的转速与设计值一致,没有出现异常情况。通过实验可以得出,在实验过程中该轮毂电机的制动效果良好。这是由于该轮毂电机采用了永磁无刷直流电机,其具有较高的转矩密度和较低的转子电阻。

能够有效地提高输出转矩。同时由于该轮毂电机采用了高性能永磁无刷直流电机,其具有较好的制动性能和可靠性,因此能够保证在制动过程中能够有效地控制其转速。

电流采集:在实验过程中,需要对电机的电流进行采集以获得电机的运行状态,为了能够实现这一功能,在电流采集方面采用了比较先进的方法。在轮毂电机运行过程中,其电流信号具有一定的周期性,其周期为50 ms。

为了能够使实验数据具有较高的可靠性,需要对采集到的电流信号进行处理。由于该轮毂电机采用的是霍尔传感器,其具有良好的线性度,因此可以采用霍尔电流传感器对其进行采集。该霍尔电流传感器对电机进行了24h实时监测。

在实验过程中,该霍尔电流传感器能够准确地监测到电机的电流信号。同时该霍尔电流传感器还具有一定的抗干扰能力,能够保证信号稳定可靠地传输到控制器中。

笔者观点

本文所述的一种电动汽车轮毂电机结构是指,在电动汽车轮毂内安装一台由定子和转子组成的轮毂电机,电机转子采用永磁体固定,定子采用绕组连接,定子绕组上连接有永磁体,永磁体上设置有磁极。当电动汽车在行驶过程中,通过对定子和转子上的磁极进行控制,实现对电动汽车的驱动。

本发明是在不改变传统电动汽车结构的基础上,将传统电动汽车驱动装置的轮毂电机与动力系统相结合,通过控制该轮毂电机的旋转速度,实现对电动汽车在行驶过程中的驱动。本发明利用了轮毂电机体积小、重量轻、结构简单、制造方便、成本低等优点,

将电动汽车与传统电动汽车相结合,可以在一定程度上降低电动汽车的生产成本。另外,本发明也解决了传统电动汽车驱动装置结构复杂、制造困难、成本高、不易安装等问题,简化了电动汽车结构,提高了生产效率和经济效益。

参考文献

1、赵艳菊,李勇,王艳,等。基于遗传算法的电动汽车驱动系统的优化设计[J]。科技资讯,2011。

2、任晓晖,刘宏娟,王燕。基于 MATLAB的电机控制系统仿真分析与控制技术研究[D]。上海交通大学,2010。

3、顾文军,吴春来。电动汽车驱动系统的设计与研究[J]。西安交通大学学报,2004。

4、张启云。电动汽车轮毂电机设计方法与技术[J]。现代机电设备,2005。

5、王艳,顾文军。电动汽车电机控制系统研究进展与展望[J]。电子与信息学报,2011。

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0