伴随着汽车行业轻量化及座舱灵活多变布置的需要,座椅骨架所用材料的发展速度大大加快。以往,铝和镁供应商在座椅骨架轻量化材料上持续发力,这给了钢铁行业更多的压力和动力,因为它们不想以任何代价失去其作为主要材料供应商的传统地位。如今,每天都有新材料诞生,用于各自的特殊领域。基于此,本文并不打算从学术角度讨论材料科学。相反,我们将概述最重要的材料类别,并比较它们的特性。

大体上座椅骨架的选用材料包含如下几大类别:

我们不想在讨论应力-应变图时迷失方向。但毫无疑问,确保钢铁材料在业内立足的是其随着时间推移转换能量的优越性能。与其他材料相比,钢铁材料的优势表现为极高的弹性模量E和较高的伸长率。此外,钢仍然具有最小的安装空间,我们将在文末进行阐述。

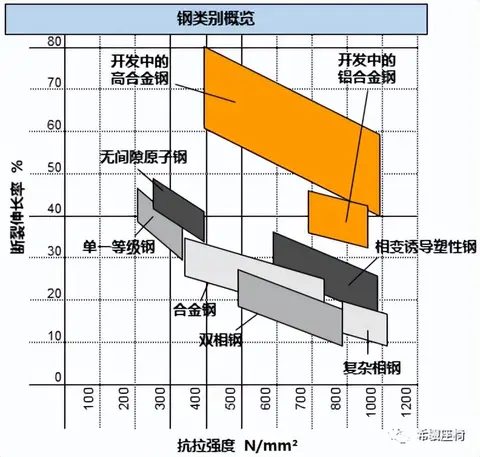

下面让我们看看今天用于座椅骨架的一些钢的类别:

单一等级钢

提到单一等级钢,我们通常是指是钢材的强度适中,但延伸能力非常好。这使它们易于变形,这对深冲零件尤为重要。例如,如果要使用深冲工艺生产坐盆骨架壳体,则通常使用冷轧钢(如St 12、St 13和St 14等类型)。St 22或St 24因为其良好的成形性和低廉的价格,通常用于不需要特殊强度的简单骨架部件。

微合金钢

微合金钢是座椅骨架的经典用料之一。其在低碳含量下进行热力学轧制,通过掺杂钛、钒、铌和硅等合金添加剂,屈服极限能够达到700 N/mm²。

多相钢

在这种钢材中,通过不同硬度的结构组分的有目的组合,使材料特性适应特定的需要。在一个复杂的热轧和冷却过程中,钢被修整成非常高的强度,同时还不影响成形特性。有如下细分种类:DP双相钢TRIP相变诱导塑性钢CP复合相钢

TMS 马氏体钢

所有多相钢在冷成型过程中实现进一步的强化(加工硬化),同时适用于烘烤硬化。

烘烤硬化钢

在烘烤硬化钢中,其强度除了在冷成型过程中强化之外,还需要通过表层烘烤加热来额外的增加,从而实现高强度。从物理上讲,这是基于受控的碳老化原理。这些钢的一个优点是:它们在变形时仍然相对柔软,并且仅在进一步热处理(如烤漆)期间才获得更高的强度。

IF钢

这里指无间隙原子钢。具有低的屈服点和屈强比、高伸长率、高的塑性应变比、高的加工硬化指数等深冲性能,使这些钢适用于变形程度极高的部件。

磷合金钢

通过添加磷实现所谓的混合晶体硬化,这改善了热成形性,类似于IF钢,不同之处在于,磷合金钢可适合烘烤硬化。

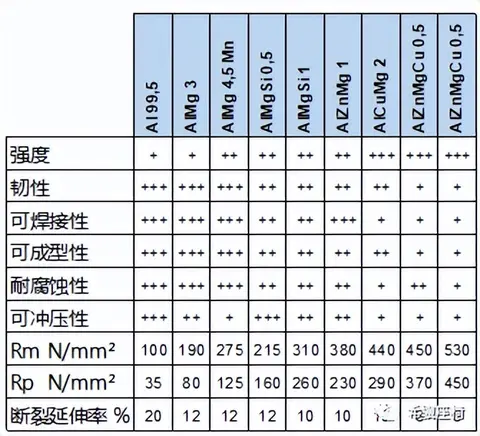

铝

铝塑性合金主要用于车辆制造。铝塑性合金可用于挤压、锻造和压铸。在钢之后,铝的弹性模量E为70Gpa,是所有材料中第二高的弹性模量,其密度约为钢的三分之一,屈服极限约为450N/mm²。耐腐蚀,回收性能优异。从缺点方面来看,我们发现相对于钢材的价格为3至6倍。下面您将看到使用中最常见的铝塑性合金的概述。

除了可锻合金的加工,铝也可以发泡。这导致了高度多孔的金属结构,它可以很好地用于更大体积的能量吸收。这种方法与座椅骨架领域无关,因此我们将不再深入探讨。

镁

经过一些制造商的试验,镁材料在座椅骨架领域有所应用但远未普及。因其如下的一些基本优点和缺点。

优点低密度1.8 kg/dm³优异的可铸造性良好的热成型性

良好的阻尼性能

缺点高波动的材料成本低缺口抗冲击性低弹性模量低伸长率比钢材占用更多的安装空间模具使用寿命短

原料可用性适中

复合材料

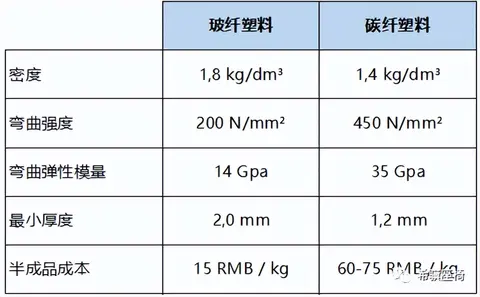

为了寻找新的轻质刚性材料,近年来进一步发展了所谓的复合材料,即由至少两种(通常更多)基材组成的材料。此种复合材料已经在赛车和小批量产品中使用,目前这些产品仍然相当昂贵,但由于其特性,在汽车生产领域也占有一席之地

复合材料分为两组:G-SMC玻璃纤维塑料基体

C-SMC碳纤维塑料基体

目前这些材料的采用成本仍然很高,这让许多工程师望而却步,但G-SMC的密度为1.8 kg/dm³,C-SMC的密度为1.4 kg/dm³又是很有吸引力的,特别是因为C-SMC已经实现了高达450 N/mm²的弯曲刚度。

以下是两种轻质材料的一些基本数据。

铝,镁与钢材的重量和安装空间比较

如果您想在相同的安装空间中用铝或镁代替钢,这并不会减轻重量。这两种材料都需要更大的安装空间来进行结构的重新设计,这样才会显著减轻重量。

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0