(报告出品方/作者:中邮证券,吴迪、白如)

1 多年深耕,成长为电驱领军企业

1.1 专注电驱动领域,股权结构稳定

专注电驱动系统,从场地车拓展至新能源乘用车。2005 年公司前身珠海英搏尔电气有限 公司成立,2009 年开始切入场地车动力系统配套市场,在场地车应用领域逐步形成了替代进 口的能力,维持了公司的正常运营,保持了研发的持续投入,为纯电动汽车用电机控制器等关 键零部件生产销售打下了产业化基础。2013 年公司进入纯电动乘用车市场,为康迪、长沙中 泰配套电机控制器,乘用车业务开始上量;2016 年,公司销售中低速电动车电机控制器 36.54 万台,市占率达到 60.90%,销售纯电动乘用车电机控制器 3.39 万台,市占率达 12.89%;2017 年创业板上市后陆续定点北汽、吉利、长安、上通五菱、奇瑞、小鹏等主流主机厂;2022 年定 增募资 9.8 亿元用以扩产,继续增强新能源车业务。

股权结构集中。截至 2022 年 9 月,公司创始人、控股股东、实际控制人姜桂宾博士持股 29.14%,联合创始人李红雨、魏标分别为第二、第三大股东,持股比例为 8.63%、4.32%,三位 创始人合计持股达 42.1%,股权结构集中。旗下四家子公司定位明确,珠海鼎元与上海英搏尔 主用于科技推广和应用服务业,山东英搏尔主用于电气机械和器材制造业,英搏尔(香港)主 用于电子、电气新能源车零部件销售。

核心团队技术背景深厚,产业经验丰富。公司管理层多为技术出身,创始人姜桂宾博士及 联合创始人李红雨博士、魏标硕士均毕业于西安交通大学电气工程专业,技术出身,且深耕年 业多年,理论与实践经验丰富。2017 年引入研发中心 CTO 刘宏鑫,其在华为电气、艾默生任 职近 30 年,为行业内元老级专家,负责公司电驱动系统技术平台建设;2018 年引入车载电源 总架构师贺文涛,曾任职艾默生和华为,为通信行业专家,2018 年引入研发副总监高军,曾 任职于艾默生、麦格米特电源事业部总工程师,负责开发公司电源总成系统并快速达成行业领 先,带动公司电源总成业务 2021 年快速增长。 截至 2022 年 6 月,公司拥有已授权专利 173 项,已申请未授权专利 50 项,其中核心技术 PEBB(电力电子集成)申请了 4 项 PCT 国际发明专利,叠层母排核心底层技术已获得美、日、 欧等国家授权。为稳定核心人员、保护核心技术及保证公司管理体系稳定,公司在 2020 年和 2021 实施了两次股票期权激励计划和核心人才持股平台,为公司未来发展凝聚了更多推动力。

1.2 产品矩阵丰富,收入结构持续改善

公司产品矩阵丰富。公司主要产品矩阵分为电机控制器类、电源总成类以及驱动总成类, 广泛应用于新能源汽车、电动工程机械、电动专用车领域,其中“集成芯”技术的创新使产品具 有高效能、轻量化、低成本等显著优势;2022 年上半年公司收入构成为电源总成 34%+电驱总 成 33%+电机控制器 18%+其他业务 14%。

业务受益于新能源车行业快速发展。公司收入主要来自新能源车、中低速车以及场地车, 2019 年受补贴政策退坡及行业规范等因素,新能源乘用车及中低速车销量下降,业绩出现短 期下滑;2019 年后,新能源车市场景气度提升,公司定点客户拓展顺利,营收开始逐步提升; 2021 年公司业务高速发展,主要得益于:1)上汽五菱、吉利、威马等配套车型放量;2)电源 总成类业务带来显著增量;3)提前采购芯片和储备原材料,获得更多市场份额。

总成类产品配套顺利,成为收入主要构成部分。2017 年之前行业三电系统零部件多为单 独采购,然后根据电气和机械结构进行集成与组装,近年来逐步向二合一、三合一、多合一的 集成产品演进。公司顺应行业集成趋势,近年来加大总成产品的研发投入并获得订单,相关业 务于 2018 年开始贡献增量,2020 年电源总成与电驱动成明显提升营收占比,2021 年总成产品 成为收入的主要构成部分。

规模效应渐显,盈利能力增强。2017 年公司上市后引进先进生产设备,并建设自动化、 集约化的产品组装生产线,不断扩大公司产能,降低生产成本。随着客户逐渐拓展,公司生产 规模扩大,带来边际成本降低,规模化效应显现。2019 年起公司期间费用显著改善,管理水 平不断提升,带来毛利率与净利率上行,盈利能力不断增强。 具体来看,公司 2019/2020/2021 年销售费用率分别为 9.4%/4.8%/3.8%,管理费用率分别 为 7.9%/5.0%/3.9%,研发费用率分别为 16.4%/10.0%/9.4%,合计期间费用率从 2019 年的 35.8% 降至 2021 年的 18.3%,费用控制能力不断提升。

2 新能源车电驱动市场:主机厂与三方供应商长期共存

2.1 电驱动为新能源车动力总成的核心

新能源车动力总成系统优势显著。新能源车与燃油车动力总成架构不同,燃油车动力总成 以发动机、变速器及其附件为核心,新能源车动力总成主要由电驱动系统发挥燃油汽车中“发 动机+ECU 电控单元+变速箱”的作用,对新能源车的动力性、经济性、舒适性、安全性等核心指 标具有较大影响。电驱动系统可分为“大三电”和“小三电”,大三电主要包括驱动电机、电 机控制器、传动系统,小三电主要包括 DC/DC 转换器、车载充电机(OBC)和高压配电盒(PDU)。 相比传统燃油车动力总成结构复杂、零部件较多的特点,新能源车动力系统成本更低、体积更 小、重量更轻,且自主可控程度更高。

电驱动总成系统为新能源车的核心。电驱动行业产业链涉及上游组件、中游总成、下游系 统、终端整车厂四大环节,上游组件主要为永磁体、硅钢片、功率模块、电容、传感器等,上 游零部件组装成为驱动电机总成、控制器总成及传动总成,并供给到一级零部件供应商或整车 厂。中游电驱动总成系统为新能源汽车的核心,不论采用何种电动化技术路径(纯电动、插电 混动、增程式等),不论使用何种动力电池(磷酸铁锂、高镍三元、燃料电池等),每辆新能源 汽车都需要电驱动系统实现动力输出与控制。

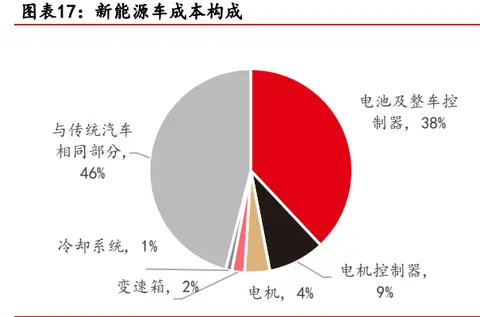

电机控制器为电驱动总成的核心。电机控制器通过连接电机、电池与传动系统,保障车辆 的基本安全及精准操控,决定新能源车的能耗、排放、动力性、操控性、舒适性等主要性能指 标,电机控制器约占整车成本的 9%,电机总成及传动总成合计成本占比在 6%。 功率组件又是电机控制器的核心。电机控制器主要由功率组件、控制软件和传感器组成: 传感器包括温度传感器、电流/电压传感器、转子位移传感器等,控制软件包括 AUTOSAR 等软 件架构,功率组件包括 IGBT 模块、SiC 模块等功率器件。从成本结构看,IGBT 功率组件价值 量最高、作用关键,为电机控制器的核心。具体来看,电机控制器成本占比最高的为 IGBT 模 组,占比高达 37%,其次则为包含计算芯片 DSP/FPGA 的控制电路板,占比达 16%。

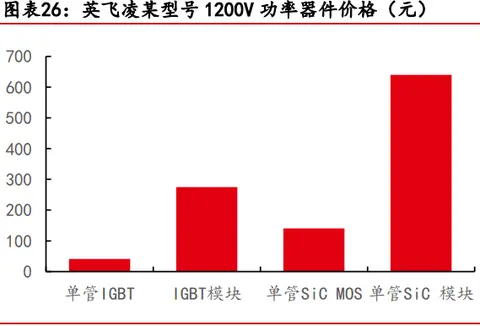

IGBT 是由 BJT(双极结型晶体三极管)和 MOS(绝缘栅型场效应管)组成的复合全控型-电压 驱动式-功率半导体器件,是一个非通即断的开关,导通时可以看做导线,断开时当做开路, 具有驱动功率小及低饱和压的优点,新能源汽车电控的功率组件有两种技术方案:IGBT 模块 和 IGBT 单管并联。 IGBT 模块稳定性更高。IGBT 模块集成了 IGBT 单管、驱动器、复合母排等部件,将多个 IGBT 单管以绝缘方式组装在金属基板上,用空心塑壳封装,用高压硅脂或者硅脂作为绝缘材 料封装而成。主要优势在于稳定性更高:1)温度一致性更好,IGBT 模块将多个单管组装在同 一个金属基板上,相当于在独立的散热器与 IGBT 芯片之间增加了一块均热板;2)参数一致性 更好,模块内的多个 IGBT 芯片经过了模块制造商的筛选,参数一致性比市售分立元件要好。 主要劣势在于成本较高及灵活性较低:1)成本较高,以英飞凌 2022 年 8 月某型号 1200V 产品为例,单管 IGBT 价格位 41 元,模块价格在 275 元;2)灵活性较低,IGBT 市场主要被外 资龙头英飞凌、三菱等占据,行业集中度高,而国际巨头往往只提供特定参数规格的 IGBT 模 块,然而模块参数往往不能很好适配具体需求(有设计上的冗余)。

IGBT 单管并联成本低、体积小、功率密度高。IGBT 单管并联路线是将 IGBT 分离器件(单 管)按照 PEBB(电力电子组件单元)的理念制作功率模块进行工艺布局(按需自由设计布局, 相当于自制模块)。其主要优势在于:1)体积小、重量轻,与 IGBT 模块相比,IGBT 单管无需 进行封装;2)成本低,IGBT 单管采购成本显著低于模块;3)功率密度高,IGBT 单管并联可 以实现电控的灵活布置,实现电机电控同壳体、共散热水道设计,实现重量减轻和功率密度提 升。

主要劣势在于技术壁垒较高,产品可靠性方差较大。多个 IGBT 单管并联时,由于各 IGBT 单管参数的差异,会影响到系统的可靠性,主要技术难点体现在均流、温升、电流应力、耐久 试验。

单管并联方案渗透率有望提升。中长期内,模块和单管并联两种方案仍将大概率并存,但 单管并联的方案渗透率有望逐步提升,主要原因在于:1)IGBT 单管并联技术可以实现动力系 统低成本、轻量化和小体积优势,更大程度上拟合 A 级车及以下车型的成本控制需求,份额有 望提升;2)随着高峰值功率的单管并联方案三合一动力总成产品逐步成熟,单管并联方案有 望在 A 级车以上车型逐步渗透。 目前电驱动系统回路封装(IGBT 模块)形式更多,由于模块相比单管更易于安装,且对 单管一致性要求较低,因此直接采购 IGBT 模块进行组装的电驱动系统为主流。IGBT 单管并联 路线主要应用企业包括特斯拉、英搏尔、汇川技术、阳光电动力。

2.2 电驱动发展趋势:集成化、材料迭代及高压化

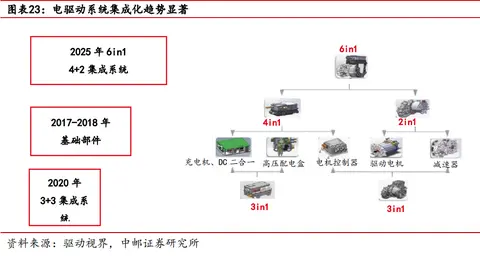

电驱动系统发展趋势之集成化。2017 年前电驱动系统的采购多为分体部件,单个产品进 行合箱或单独安装为主流;2018 年个别企业出现二合一(驱动电机+减速器)、三合一(驱动 电机+减速器+电机控制器)方案;2019 年后三合一及多合一系统占比快速提升,至 2022 年上 半年,三合一及多合一电驱动总成系统占比已经达到 55%。

电驱动系统集成化优势在于体积更小、重量更轻、成本更低、功率更高。多合一系统优势 具体体现为: 1) 通过共享外壳耦合、冷却系统、电路及功率器件,减少壳体铸件、连接件、线束的使 用量,降低体积、重量、成本,并能够有效释放车内空间; 2) 通过共壳体及同轴设计,大幅提高电驱动系统的 NVH 性能; 3) 通过将部件之间的连接配线,减少传输损耗,提升驱动系统效率; 4) 通过部件集成减少车企供应商数量,降低供应商管理及沟通成本。 当前国内外主流车企电驱动系统包括多种集成形式,包括三合一、四合一、六合一、七合 一、八合一等,其中六合一中的“大三电”及“小三电”为动力系统的核心部件。

电驱动系统发展趋势之材料迭代。随着新能源车对电驱动系统的技术要求提升,材料迭代 为重要突破方向,电机控制器的材料进步方向主要为硅基 IGBT 向 SiC MOS 迭代,基于 SiC 单 晶材料功率器件的应用可使电驱系统更高效、更高功率密度、更小型、更耐压,是车企和零部 件供应商提升电驱系统效率的最佳材料,也是当前车企的研究重点。 SiC 具有体积小、功率大、频率高、能耗低、损耗小、耐高压等优点。650V 低压场合,SiC 与硅基 IGBT 相比开关速度并不占优势,但在高电压场合,硅基 IGBT 虽然也能做到 1000V,但 高电压下硅基 IGBT 的开关/导通损耗急剧升高,面临成本上升而能效下降的问题,但 SiC 可以 轻松做到 1700V。

ST 意法半导体测算在 400V 电压平台下,SiC 能够比硅基 IGBT 拥有 2-4%的效率提升,800V 电压下提升幅度可增大至 4%-8%,且 800V 电压平台下 SiC 损耗显著低于 IGBT,在常用的 25% 的负载下其损耗低于硅基 IGBT80%,同时 SiC 带来冷却系统的简化可进一步降低成本。根据我 们测算,运用 SiC 后电池端成本可以降 3000-4000 元,冷却系统降 1000 元,综合考量 SiC 成 本高的因素,在相同性能条件下,总体上可能会降低整车系统成本 2000-3000 元。 预计中长期硅基 IGBT 与 SiC 并存。SiC 技术遇到的主要难点是原材料成本和加工技术, 业界均处于着手解决 SiC 在制造、切割、互连和封装等工艺痛点阶段,总体成本仍然很高。根 据 NE 时代,SiC 目前价格是硅基 IGBT 的 3~5 倍,而硅基 IGBT 经过 40 多年发展参数已经达到 了极高水平,可满足不同的功率需求。因此可以预见的是未来相当长一段时间,硅基 IGBT 和 SiC 将会共存于市场。

电驱动系统发展趋势之高压化。新能源车充电效率的提高有两条路径:提高电流、提高电 压,提高电流的主要限制在于电流越大带来的热损失越大、对电缆要求更高,且充电枪本身有 最大充电电流限制,因此目前主流技术路径为提高电压。充电功率一定的基础上,更高的电压 对应更小的电流、更少的散热、更细的充电导线,从而带来成本的降低,当前主流高电压平台 为 800V。由于 800V 电压平台对电机耐压性及绝缘性要求更高,原本的硅基 IGBT 芯片达到了 材料极限,SiC 则具备耐高压、耐高温、高频等优势,成为硅基 IGBT 最佳的替代方案。

2.3 电驱动行业空间及格局

行业市场空间近千亿。根据 NE 时代数据,2022 年上半年,行业电机、电控装机量 232 万 套,与上半年新能源乘用车销量基本一致,其中三合一及多合一电驱动系统搭载量为 137 万 套,占比 55%,电驱系统已经逐渐取代单电机控制器成为当前主流路线。

电机控制器参与者包括整车厂系、本土第三方供应商、外资/合资供应商、其他新进入者。 早期新能源车零部件供应商偏弱,故主机厂布局了自己的电源、电驱、电池业务,随着新能源 车销量增长及电驱产品成熟,第三方供应商也逐渐发展,主机厂对于 B 级以下成本敏感度较高 的车型,在自研、采购的选择上,成本成为重要的考量因素,三方供应商由于供给多家主机厂, 拥有规模与成本优势,随着新能源车渗透率的继续提升,三方供应商的占比有望逐渐上升。

同时与电池相比,电驱动产品的标准化程度较低,需要根据主机厂不同平台、不同车型做 不同功率的产品设计及匹配,与电芯的大规模、标准化生产有所区别,给了很多供应商进入机 会。叠加过去几年行业以单电机控制器为主,技术壁垒相对较低,因此参与厂商较多、竞争激 烈,随着电驱动系统集成化及功率密度要求、成本要求的进一步提升,很多小厂商慢慢退出, 我们认为未来会有头部电驱动企业走出来。

3 公司业务:坚定单管并联路线,产品持续迭代

公司 2005 年成立,17 年来专注单管并联方案,并开发出单管并联动静态均流技术、叠层 母排技术等。2017 年以前公司产品以组成驱动总成和电源总成的单体零部件为主,后开发并 量产电机、电控二合一产品;2019 年量产驱动总成三合一产品,并基于驱动总成三合一和电 源总成三合一,开发了六合一动力总成;2021 年“集成芯”驱动三合一量产;2022 年“集成芯” 2.0 六合一产品量产。随着公司产品集成化程度的提高,公司产品实现成本端的优化和价值量 的提升。

3.1 电驱动三代产品陆续推出,竞争优势显著

第一代产品:MOSFET 单管并联产品。公司第一代产品为 MOSFET 单管并联产品,于 2009 年 切入场地电动车及中低速电动车领域电机控制器、充电机、DC-DC 转换器、电子油门踏板等产 品的生产配套市场,体积功率密度在 1.49kw/kg,至今已具备百万台数量级车辆实用验证。 第二代产品:“三合一”动力总成。公司通过自主创新,在 MOSFET 单管并联基础上,采用 PEBB 思想研发出基于 IGBT 单管并联技术和基于 PCB 基板焊接的层叠功率母排技术的模块总 成,“三合一”动力总成于 2019 年量产,体积功率密度可做到 1.92kw/kg,较第一代产品提升 近 30%。 第三代产品:“集成芯”总成。公司将单管与电机融合,在布局上有明显创新,独家创新 设计的环形电机控制器,使用功率管环形布置技术,将多个功率管的封装与控制安装腔的内壁 连接,“集成芯”总成产品于 2021 年量产,体积功率密度可做到 2.38kw/kg,与第二代产品相 比,重量下降 20kg,纵向高度减少 35%,深度压缩近 20%,在同等功率下,体积、重量相对于 竞争对手减少约 30%,功率密度相较同行提升 20%-30%。 第三代产品优化:“集成芯”2.0。公司布局的“集成芯”2.0 包含 SiC 功率电路集成等核 心技术,是实现新能源车电机控制器功率密度和效率大幅提升的关键要素,可应用于 800V 高 压车型。“集成芯”六合一驱动总成已于 2022 年量产,体积功率密度可做到 2.45kw/kg,与第 三代产品相比,由圆线电机切换为扁线电机,功率密度进一步提升;并储备高速电机及新型无 齿传动等技术。

公司直接向英飞凌、安森美等半导体头部厂商采购 IGBT 分离器,利用叠层母排技术自制 模块,只需调整电控内部功率器件电压/电流参数、增减器件数量、调整散热组件设计及采用 适配的驱动电路,即可生产出应用不同领域、不同功率、不同设计需求的电驱产品。

公司产品优势显著。相较单体电机控制器,驱动系统总成的研发技术难度更大、壁垒更高, 当前市场上有驱动总成产品量产能力的企业相对较少。公司的“集成芯”三合一动力总成与竞 争对手相比,重量、体积、成本有 20-30%的优化。

3.2 电源三代产品更迭,实现成本持续降低

第一代产品:零部件单体。2019 年之前公司主要为客户供给车载充电机、DC-DC 转换器等 车载电源单体零部件。 第二代产品:三合一电源总成。2019 年公司量产三合一电源总成产品,包含车载充电机、 DC-DC 转换器、高压配电盒,电源总成产品集成后,有助于减少新能源汽车动力系统核心部件 的空间布置,便于部件装载和降低成本。第三代产品:第三代电源总成。2020 年公司量产第三代电源总成产品,同样由车载充电 机、DC-DC 转换器、高压配电盒集合而成,优化升级为单层结构,进一步减小体积、重量,提 升了功率密度,降低成本; 与电驱动总成相比,公司电源总成产品覆盖的车型更广。一方面是因为电源总成受芯片因 素影响较弱,供给能力充足,另一方面是因为电源总成导入整车厂的难度要小于驱动总成。

3.3 在手订单充沛,单车价值量实现提升

截至 2022 年 3 月下旬,公司在手订单 17.26 亿元,总成类订单 12.3 亿元占比 72%,其中 动力总成单车价值量集中在 5000-8000 元,电机控制器单车集中价值量在 1000-6000 元,电源 总成单车价值量集中在 1000-3500 元。随着总成类订单占比持续提升,我们预计公司业绩有 望实现量价齐升。

截至 2022 年上半年,公司已定点项目 85 个,其中 B 级轿车定点 6 个,MPV/SUV 定点 16 个,过去定点车型多集中在 A0 级及以下车型,2020 年起 A 级及以上车型定点逐渐增加。

3.4 产能扩张加速,保障业绩增长

公司现有广东珠海与山东菏泽两大生产基地。广东珠海为公司本部,主要生产 A0 至 C 级 车型驱动总成、电源总成产品,现有 50 万套总成产能。公司 2021 年 5 月设立山东英搏尔,一 期产能于 2021 年 8 月投产,主要生产 A00、场地车、特种车的动力总成零部件,现有 20 万套 零部件产能。 2022 年 7 月公司募资 9.76 亿元用于产能扩张,建设周期 1.5 年,完成后完成后珠海基地 可具备每年 30 万台套驱动总成和 30 万台套电源总成产能,对应稳态年收入 21.90 亿元;菏 泽基地可具备年 20 万台套 A00 级电机控制器、20 万台套 A00 级电机、10 万台套特种车电机 控制器、10 万台套特种车电机及 20 万台套电源及电源总成的生产能力。

4 盈利预测

考虑公司在不同级别车型定点价值量有较大差异,并在不同客户中渗透率不同,我们从两 个角度对公司业绩收入规模进行预测。

4.1 从市场份额角度对公司收入进行预测

核心假设: 1) 公司为 A00 级车客户主要供给电机控制器和电源总成,平均单车价值量约 2000 元, 2022-2024 年市场份额为 25%/38%/50%; 2) 公司为 A0 级车客户主要供给电机、电机控制器和电源总成,平均单车价值量约 7000- 8000 元,2022-2024 年市场份额为 3.5%/5.0%/8.0%; 3) 公司为 A 级车及以上客户主要供给六合一动力总成,平均单车价值量约 8000-10000 元,2022-2024 年市场份额为 2.8%/4.2%/5.6%。

4.2 从定点客户角度对公司收入进行预测

截至 2022 年 3 月下旬,公司在手订单 17.26 亿元,其中在手订单大于 5 亿的客户主要有 上汽通用五菱、吉利、威马;在手订单在 2-5 亿之间的客户主要有江淮汽车、长安新能源、大上汽大通、奇瑞、哪吒、杭叉;在手订单小于 1 亿的客户主要由长城、小鹏、采埃孚,当前公 司正在积极争取比亚迪及广汽订单。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0